igeL Leichtbau - Datenbank

Die igeL Leichtbau - Datenbank enthält derzeit die folgenden Kategorien:

- Werkstoffe

- Verbindungstechnik und

- Klebstoffe

es folgen : - [ Maschinenbau ]

- [ Dienstleister ]

- [ weitere Kategorien ]

Seiteninhalt - direkt zu den folgenden Rubriken:

- Zu den Kernwerkstoff - Gruppen

- Zu der Kernwerkstoff - Untergruppe G - Wabenkerne

- Zu den Verbindungsprinzipien

- Zur Verarbeitung

- Zur Klebstoffe - Gliederung 1

- Zur Klebstoffe - Gliederung 2

- Zur Veranstaltung igeL-Leichtbau-Spotlight

- Zur Bedienungsanleitung

- Zu Produktdaten digital

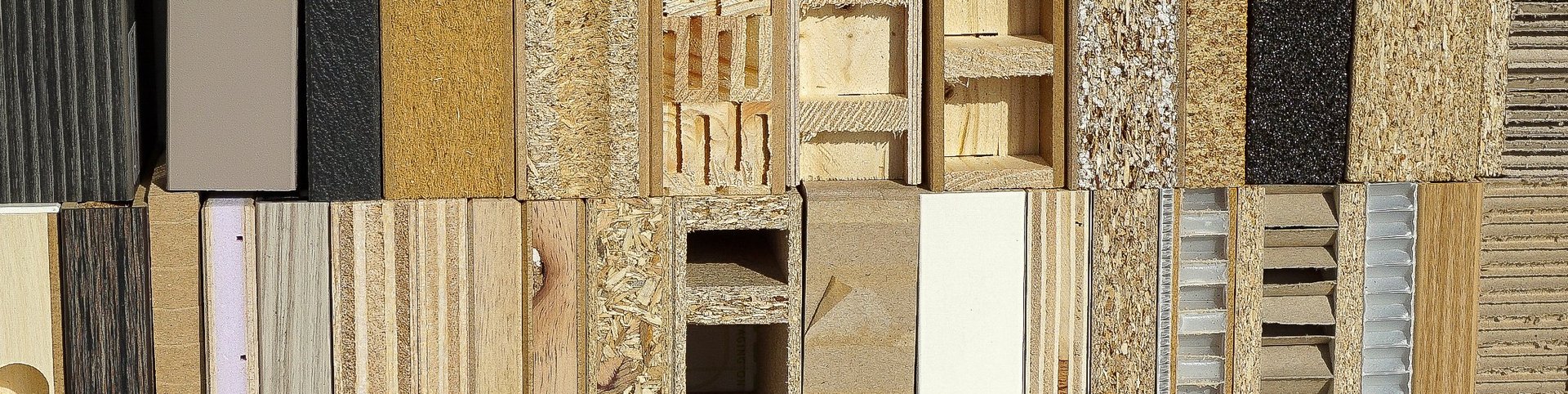

Eine große Auswahl der Leichtbau - Werkstoffe ist auch im igeL - Musterkoffer enthalten

Wir würden uns über Ihr FeedBack, als Anregung zu unserer Datenbank, sehr freuen

Rohdichte

Holz ist durch seinen zellulären Aufbau von Natur aus ein Leichtbauwerkstoff! Die Reindichte der Holzsubstanz liegt über alle Holzarten hinweg bei knapp 1500 kg/m³, aber die fein verteilten Zellhohlräume sorgen bei vielen Holzarten für ein sehr hohes spezifisches Volumen, respektive eine geringe Rohdichte. Und das gilt bei einem ausgesprochen günstigen Festigkeits-Dichte-Verhältnis im Vergleich zu anderen Baustoffen. Holz lässt sich außerdem mit sehr geringem Energieaufwand besonders ökologisch und ökonomisch verarbeiten, und dennoch sind die meisten Möbel und Innenausbauten heute noch stark überdimensioniert. Genau hier setzt die moderne Leichtbaukonstruktion an.

Im Möbel- und Innenausbau von Mobilen und Immobilien sprechen wir unterhalb einer Rohdichte von 500 kg/m³ von einem Leichtbauwerkstoff. Damit zählen auch die klassischen Stab- und Stäbchenplatten sowie einige Sperrhölzer zu den Leichtbauwerkstoffen. Bei 350 kg/m³ ist von Extra-Leichtbau und bei 200 kg/m³ gar von Ultra-Leichtbau die Rede. Während sich im industriellen wie handwerklichen Möbel- und Innenausbau das Gewicht und der Ressourceneinsatz auf Größenordnungen von knapp 400 bis gut 300 kg/m³ halbieren ließe, fängt bei dieser Marke der mobile Innenausbau überhaupt erst an. Hier wird schon heute teilweise der Ultra-Leichtbau mit Werkstoffrohdichten von 200 kg/m³ realisiert. Die nachstehende Grafik visualisiert die Volumengewichte einiger Holzarten und klassischer Holzwerkstoffe im Vergleich zu innovativen Leichtbauwerkstoffen. Die konkreten Rohdichten der Plattenwerkstoffe sind der Datenbank zu entnehmen.

Kernwerkstoff - Gruppen

„Des Weisen Amt ist ordnen“, wusste um 1250 schon Thomas von Aquin. Und kein Geringerer als Franz Kollmann schrieb 1949 in einem Fachartikel zur Gliederung von Verbundwerkstoffen im Flugzeugbau: "Eine systematische Einteilung stößt allerdings auf Schwierigkeiten, da sich für Verbundplatten eine nahezu unbegrenzte Anzahl von Werkstoffen und Schichtfolgen anbietet. Dies wird verständlich, wenn man bedenkt, dass eine Verbundkonstruktion aus wechselnden, einander ähnlichen oder unähnlichen, einfachen oder selbst zusammengesetzten, homogenen oder zu flächigen Strukturen verarbeiteten Werkstoffen bestehen kann, die innig miteinander verbunden sind, so dass sich aus den besonderen Eigenschaften jedes beteiligten Werkstoffes bestimmte spezifische Vorteile für die Gesamtkonstruktion ergeben."

Die webbasierte igeL-Datenbank für Leichtbauwerkstoffe, Verbindungstechnik und entsprechende Maschinenwerkzeuge etc. mit unzähligen Verknüpfungen über Hyperlinks in die eine und andere Richtung ist somit die neuzeitliche Antwort auf Kollmanns über 70 Jahre alte, etwas resignierende Einlassung. – Wer sich zudem einmal mit der Modelltheorie auseinandergesetzt hat, die/der weiß, dass Modelle (also auch Gliederungen) grundsätzlich nur Repräsentanten der Originale mit einem ganz erheblichen Verkürzungsmerkmal (!) und einer nicht zu leugnenden subjektiven Betrachtungsweise darstellen. – Und dennoch haben wir es versucht, nachdenklich und ganz subjektiv!

Die nachfolgende Grafik baut auf bekannten Gliederungen zur Stützung der Deckschichten von Sandwichwerkstoffen auf, schließt aber erstmals sowohl leichte, homogene Werkstoffe, als auch poröse Werkstoffe sowie die Board-on-Frame- und die Board-on-Stiles-Bauweise von Leichtbauelementen mit ein. Dabei ergab sich die entscheidende Gliederungsidee aus der allgemeinen Entwicklungsmethodik. Die Theorie des erfinderischen Problemlösens – kurz: TRIZ – kennt die sieben Entwicklungstrends hin zum „idealen System“ (welches seine Funktion letztlich erfüllt, ohne materiell existieren zu müssen). Der Entwicklungstrend der Voidness (= Hohlräume eines Systems) vollzieht sich vom monolithischen System über einen großen Hohlraum, viele kleine Hohlräume und ein poröses System bis hin zu dynamischen Leerräumen (siehe Gliederung in der Fußzeile der Grafik).

Die Dynamik als Ziel impliziert über die Bewegung die „vierte Dimension“, die Zeit. Dynamische Leerräume ergeben sich also praktisch als partielle Materialanhäufungen bei der speziellen Verbindungstechnik von Leichtbauwerkstoffen, insbesondere leichten Sandwichplatten (siehe Verbindungstechniklösungen in der Datenbank) durch den jeweils gewählten Fügeprozess. Hier werden die zu erwartenden Betriebsbelastungen eines Erzeugnisses mit den Qualitäten und Restriktionen des Sandwichwerkstoffs und der Verbindungstechnik übereinandergelegt und durch die Konstruktion und Fertigung letztlich kompetent realisiert.

Die leichten Sandwichwerkstoffe sind trotz teilweise schmerzlicher Verkürzung im Detail konsequent entlang der abnehmenden Größe der Hohlräume im Plattenkern und der daraus resultierenden Art der Deckschichtabstützung zu acht Gruppen gegliedert. Nur bei den Wabenplatten wird diese Verkürzung der Vielzahl unterschiedlicher Werkstofflösungen in realiter absolut nicht gerecht. Daher gibt es hier eine weitere Gliederungsebene in einer Untergruppe G. - Die konkreten technischen Eigenschaften, Handelsmaße und Fertigteilausführungen, Oberflächen und Verarbeitungshinweise für jeden speziellen Leichtbauwerkstoff sind der Datenbank und den dort angefügten technischen Dokumenten zu entnehmen.

Kernwerkstoff - Untergruppe G - Wabenkerne

Die Untergliederung der Wabenkerne folgt dem vergleichsweise banalen Kriterium der Werkstoffart: Von biogenen Werkstoffen zu künstlichen, technischen Werkstoffen.

Grundsätzlich sind bei der Wabenform im Detail fraglos unzählige Arten der Parkettierung von Flächen (der lückenlosen Gliederung von Flächen durch geometrischen Formen) vorstellbar, wobei sich grundsätzlich nur drei-, vier- und sechseckige Grundformen eignen. Das wusste um 180 v. Chr. übrigens schon Zenodoros – ein Zeitgenosse des Archimedes – der bewiesen hat, dass von zwei regelmäßigen Polygonen jenes mit den meisten Winkeln den größeren Flächeninhalt besitzt. Haben ein Kreis und ein reguläres Polygon den gleichen Umfang, so ist die vom Kreis eingeschlossene Fläche immer grösser. Kreise aber lassen sich nicht ohne Restflächen aneinanderlagern, was Bienen und Wespen vermutlich schon weit vor Zenodoros intuitiv „begriffen“ hatten.

Grundlage der vorliegenden Gliederung bilden solche Wabenkerne, die heute in der allgemeinen Leichtbautechnik eingesetzt werden, fraglos bislang nicht alle im Möbel- und Innenausbau von Mobilien und Immobilien. Aber das kann sich ja noch ändern.

Kernwerkstoff - Gruppen

homogene Stützung der Decklagen (allseitig geschlossen)

Leichte monolithische Holzwerkstoffe

(leichte Span-, Faser- oder Sperrholzplatten)

homogene Stützung der Decklagen (allseitig geschlossen)

Vollkerne

(Span-, Faser- oder Sperrholz-, Stabsperrholz- oder Stabhirnholzplatten)

umlaufende Randabstützung der Decklagen (allseitig ge-schlossen)

Rahmenkern

(Board-on-Frame-Bauteile ohne oder mit Wabenfüllung)

eindimensionale (monodirektionale) Stützung der Decklagen (einseitig offen)

Steg-, Well- und Röhrenkerne

(auch Board-on-Stripes-Bauteile und Halbzeuge)

zweidimensionale (bidirektionale) Stützung der Decklagen (nur senkr. offen)

Raster- und Gefachkerne

(überschobene Holzwerkstoffe, Karton und dergleichen)

regionale Stützung der Decklagen in einem Rastermaß (i.d.R. zweiseitig offen)

Höcker, Waffel- und Luftpolsterkerne

(3D-geformte Kernstrukturen)

zweidimensionale (bidirektionale) Stützung der Decklagen (nur senkr. offen)

Wabenkerne

(aus diversen Werkstoffen mit unterschiedlichen Geometrien und Zellweiten)

punktuelle Stützung der Decklagen in sehr engen Abständen (allseitig offen)

Draht- und Textilkerne

(Textilkerne mit Harzen getränkt)

homogene Stützung der Decklagen (allseitig geschlossen)

Schaumkerne

(offen-, geschlossen- oder gemischtzellige Struktur)

homogene Stützung der Decklagen (allseitig geschlossen)

Poröse Werkstoffe und Holzwerkstoffe

(Hartschaum, Holzschaum, Blähglas)

Kernwerkstoff - Untergruppe G - Wabenkerne

Wabenkerne, harzgetränkt

- Aramid-Waben

- Nomex®

- Teijinconex®

- SwissCell®

(vgl. Material mit Aufbau von HPL)

Wabenkerne aus Kunststoff

- ThermHex®

- WaveCore®

- Tubus®-Waben

- Nidaplast®-Waben

- BenCore Starlight®

Wabenkerne aus Metall

- Aluminium Expansionswaben

- Edelstahl Expansionswaben

- Sonderformen

- Flex Core®

Verbindungsprinzipien

In der Technik unterscheidet man Verbindungen nach ihrer Schlussart in kraft-, form- und stoffschlüssige Verbindungen. Eine Verkeilung in der Holzverarbeitung wäre demnach dem Kraftschluss, eine Zinkung oder Gratung dem Formschluss und eine Verklebung (Verleimung) dem Stoffschluss zuzurechnen.

Verbindungen lassen sich außerdem nach ihren translatorischen und rotatorischen Freiheitsgraden gliedern. Betrachten man ein kartesisches Koordinatensystem mit X-, Y- und Z-Achse, so würden sich zwei Bauteile einer „Verbindung“ mit sechs Freiheitsgraden frei aneinander vorbeischieben und genauso frei drehen, also gar nicht berühren. Eine Verbindung ohne Freiheitsgrade wäre absolut starr. Die Realität liegt – wie so häufig – irgendwo dazwischen, denn in der Regel besteht eine Fuge aus mehr als einem Verbindungspunkt und ein Erzeugnis aus mehr als zwei Bauteilen.

Legt man den Betrachtungsfokus auf den Prozess des Fügens von Bauteilen, so lassen sich die entsprechenden Fertigungsverfahren wie in der Hauptgruppe 4 „Fügen“ der DIN 8580 gliedern. Und obgleich sich die vorgenannten Unterscheidungskriterien über alle Technikbereiche hinweg bestens bewährt haben, folgt die Gliederung der Verbindungsprinzipien einer vollkommen anderen Idee.

Die ressourcenschonende wie energiesparende Leichtbaukonstruktion muss im Möbel- und Innausbau das Paradigma der Schraubfestigkeit eines althergebrachten, homogenen Plattenwerkstoffs überwinden, was allerdings nicht bedeutet, dass Festigkeitseinbußen hingenommen werden sollen. Ganz im Gegenteil! Bei der Herstellung von Verbindungspunkten in leichten Sandwichwerkstoffen mit dünnen Deckschichten und weitestgehend materialfreier Kernschicht ist immer genau abzuwägen, welche Sandwichschichten an der Verbindung beteiligt werden sollen. In eine 8 mm starke Deckschicht lässt sich ein Beschlag konventionell verschrauben, sofern eine belastungsgerechte Querzugfestigkeit des Verbundes sichergestellt ist. Die maximale Festigkeit aber wird immer dann erreicht, wenn selbst bei vergleichsweise dünnen Deckschichten von 4, 3 oder weniger als 3 mm beide Deckschichten, oder gar beide Deckschichten und der Kern beteiligt werden.

Demnach sind die nachfolgend dargestellten, sechs Verbindungsprinzipien nach den Kontaktflächen-Paarungen zwischen dem Leichtbau-Sandwichwerkstoff und dem Verbindungsmittel gegliedert. Die Verbindungsrichtung von Seiten der Werkstoff-Breitfläche lässt sich dabei gedanklich auch auf die Richtung von Seiten der Werkstoff-Schmalfläche übertragen, denn auch bei dieser Eingriffsrichtung eines Verbindungsmittels gilt es immer, möglichst beide Sandwichdeckschichten im Angriffspunkt zu beteiligen.

Verbindungsprinzip 6 – im Bild dargestellt an einem in den Sandwichaufbau intergierten Rahmenholz – steht sinnbildlich ebenso für weitestgehend homogene Leichtbauwerkstoffe wie Sperrholz, Stabsperrholz, Blähglas u. dgl. Verbindungsprinzip 1 setzt grundsätzlich eine hohe Abhebefestigkeit der Sandwichdeckschichten voraus, Verbindungsprinzip 2 immer eine sehr hohe Querzugfestigkeit des Plattenverbundes. Die konkrete Eignung eines speziellen Verbindungsmittels für einen speziellen Leichtbauwerkstoff ist im jeweiligen Einzelfall der Datenbank und den dort angefügten technischen Dokumenten zu entnehmen.

Verbindungsprinzip-1

Auf die Deckschicht

Verbindungsprinzip-1_Werkstoffe

Verbindungsprinzip-1_Verbindungstechnik

Verbindungsprinzip-2

In und unter der Deckschicht

Verbindungsprinzip-2_Werkstoffe

Verbindungsprinzip-2_Verbindungstechnik

Verbindungsprinzip-3

In der Deckschicht und im Kern

Verbindungsprinzip-3_Werkstoffe

Verbindungsprinzip-3_Verbindungstechnik

Verbindungsprinzip-4

In und an beiden Deckschichten

Verbindungsprinzip-4_Werkstoffe

Verbindungsprinzip-4_Verbindungstechnik

Verbindungsprinzip-5

In und an beiden Deckschichten und im Kern

Verbindungsprinzip-5_Werkstoffe

Verbindungsprinzip-5_Verbindungstechnik

Verbindungsprinzip-6

Im vollen Plattenkern oder Rahmenholz

Verbindungsprinzip-6_Werkstoffe

Verbindungsprinzip-6_Verbindungstechnik

Verarbeitung

Wir haben für Sie zahlreiche Datenblätter mit Werkzeugempfehlungen den jeweiligen Werkstoffen zugeordnet.

Die Datenbank wird sukzessive mit weiteren Werkzeugempfehlungen ergänzt.

It‘s a match: Leichtbau und Klebtechnik

Bei Leichtbau denken viele oft an das Offensichtlichste: an eine Reduzierung des Gewichts. Doch Leichtbau ist mehr als das. Neben der Gewichtsreduzierung zielt das Konzept des nachhaltigen Leichtbaus auch auf eine Verbesserung von Leistungsfähigkeit, Funktionsintegration sowie Ressourceneffizienz ab – alles wichtige Faktoren, wenn es um das Erreichen der Nachhaltigkeits- und Klimaziele des „Green Deals“ der EU-Kommission geht. Ebenso deutlich wird die Relevanz der Thematik durch die Initiative Leichtbau des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK). Durch sie sollen künftig Prozesse, Projekte und Förderprogramme im Zukunftsbereich Leichtbau gebündelt und gefördert werden. Eine Technologie kann dabei nicht außer Acht gelassen werden: die Klebtechnik. Sie geht mit der Leichtbauweise Hand in Hand.

Ob Kunststoffe, Faserverstärkte Verbundwerkstoffe, Aluminium, Glas oder Holz: mithilfe der Klebtechnik können nahezu alle Materialkombinationen – sowohl aus identischen als auch unterschiedlichen Werkstoffen – miteinander verbunden werden. Die Materialeigenschaften und die damit verbundenen Vorteile, wie beispielsweise die Gewichtseinsparung, können so erhalten bleiben. Ein Pluspunkt, den andere Fügetechniken wie das Schweißen, Löten, Nageln oder Schrauben oft nicht mit sich bringen. Mithilfe der Klebtechnik können daher bei steigender Leistung leichtere, kleinere und effizientere Produkte entwickelt werden, die sowohl mit ökonomischen als auch ökologischen Vorteilen einhergehen.

Verbundfestigkeit

Der feste Verbund macht den Unterschied! Die Festigkeit eines Werkstoffs oder Werkstoffverbundes beschreibt den mechanischen Widerstand, mit dem er sich einer Trennung oder einer dauerhaften, plastischen Verformung entgegensetzt. Die Festigkeitswerte hängen dabei von Art des Werkstoffs, dem Zustand, der Temperatur, der Größe der Belastung und der Belastungsgeschwindigkeit ab. Die statische Festigkeit als werkstoffspezifischer Widerstand gegen eine irreversible Verformung entspricht der maximalen Spannung σ [N/mm²], also dem Verhältnis von Kraft F [N] zur Fläche A [mm²], die der Verformung aufgrund einer angreifenden Kraft im Inneren des Werkstoffs entgegenwirkt.

Im Möbel- und Innenausbau werden insbesondere horizontal angeordnete Bauteile häufig kritisch belastet. Die unerwünschte Durchbiegung adressiert die Steifigkeit des Bauteils – und die hängt einerseits von der Elastizität des verwendeten Werkstoffs oder Werkstoffverbundes ab. Ausgedrückt wird dies durch den Elastizitätsmodul E [N/mm²], also das Verhältnis von der sich aus der aufgebrachten Kraft ergebenden Spannung σ [N/mm²] zur dadurch erwirkten elastischen – also reversiblen – Dehnung εel [mm/mm].

Auf der anderen Seite hängt die Steifigkeit des Bauteils aber insbesondere auch von der vollkommen materialunabhängigen Geometrie des Bauteils ab, also von seinem wirksamen Querschnittsprofil entgegen der Belastungsrichtung, ausgedrückt im Flächenträgheitsmoment I [mm4]. Dabei geht die Bauteilhöhe mit dritter Potenz in die Berechnung ein: Bauteilbreite b [mm] x Bauteilhöhe h3 [mm3] / 12. Und die Höhe eines Sandwichbauteils lässt sich natürlich nur dann vorteilhaft nutzen, wenn bei der Grundfertigung eine ausreichend hohe Verbundfestigkeit realisiert wird. Dies geschieht nahezu ausnahmslos durch einen Stoffschluss zwischen Kern- und Deckschichten, in den überwiegenden Fällen durch Kleben. Die vorstehende Grafik visualisiert am Beispiel von zwei aufeinander geschichteten Balken modellhaft die Zusammenhänge. Unabhängig vom eigesetzten Material beträgt die Durchbiegung Δ [mm] der miteinander verleimten Balken bei identischer Krafteinwirkung und Auflagerung nur ein Viertel der ausschließlich aufeinander geschichteten, aber nicht verbundenen, gleich großen Balken.

Klebstoffe - Gliederung 1: Grafik

Die folgende Grafik (Gliederung 1) gliedert den Klebstoffeinsatz in der Leichtbaukonstruktion von Möbeln und Innenausbauten entlang der drei grundsätzlichen Prozessphasen (Kopfzeile, orange unterlegt), von der Grundfertigung der Leichtbauwerkstoffe und -halbzeuge, über die Verarbeitung zu Leichtbauteilen und -produkten bis zu Reparaturverklebungen, welche im Sinne der C02-Reduktion die Phase der Produktbenutzung erheblich verlängern können. Hieraus ergeben sich in der zweiten Zeile (mittelblau unterlegt) insgesamt sechs verschiedene Einsatzbereiche von Klebstoffen, welche Ihnen einen direkten, anwendungsorientierten Einstieg in die Datenbank ermöglichen (Links zu den Datenbankeinträgen unterhalb der Grafik). Die hellblau unterlegten Felder illustrieren die einzelnen Einsatzbereiche mit entsprechenden Beispielen. Konkrete Produkte und deren Leistungsdaten sind den jeweiligen Datenbankeinträgen der Klebstoffhersteller zu entnehmen.

Gliederung 1: Direktlinks zu den sechs Einsatzbereichen

Klebstoffe - Gliederung 2: Grafik

Stehen bei der Produktsuche bereits wichtige Klebstoffeigenschaften und Merkmale der Verarbeitungsprozesse im Vordergrund, so eignet sich die tabellenartige Grafik (Gliederung 2). Anhand der Auswahl zwischen Heiß- oder Kaltklebstoffen und der Wahl zwischen industriellen oder handwerklichen Klebstoffanwendungen lassen sich reaktive und nicht reaktive Klebstoffsysteme sowie schnell- und normalhärtende Klebstoffe identifizieren. Die Verlinkung mit den Datenbankeinträgen erfolgt über die Tabelle gleich unterhalb der Grafik.

Gliederung 2: Direktlinks zu den Eigenschaften und Merkmalen

Temperatur | Reaktion & Zeit | Anwendungsfelder | |

Klebstoffe - Verarbeitung

Jede erfolgreiche Klebverbindung setzt die geeignete Klebstoffverarbeitung in robusten Fertigungsprozessen voraus. Und hier werden seitens der Anlagen-, Maschinen- und Aggregatehersteller auch zahlreiche Schritte des Vorbereitens, des Förderns und Dosierens sowie des Applizierens von Klebstoffen automatisiert und verkettet angeboten. Die Grafik verweist auf relevante Aspekte der Klebstoffverarbeitung im Kontext der industriellen Fertigung von Leichtbauprodukten.

Dabei zielen die dargestellten Verfahrensschritte der Klebstoffvorbereitung (Mischen der Klebstoffe, Viskositätseinstellung, Homogenisierung und Klimatisierung) im Kern auf die Herstellung der Klebschichtfestigkeit, also die Kohäsionsfestigkeit (Zusammenhangskraft) der Klebstoffe. Eine wirksame Verklebung wird darüber hinaus durch zahlreiche Verfahrensschritte zur Oberflächenbehandlung (Oberflächenvorbereitung: säubern, passend machen, entfetten; Oberflächenvorbehandlung: mechanische, chemische, physikalische Vorbehandlung; Oberflächennachbehandlung: klimatisieren, auftragen von Primern) bestimmt, welche die Ausbildung der Adhäsionskräfte (Anhangskräfte) zwischen Fügeteiloberflächen und Klebschicht verfolgen. Diese Verfahrensschritte werden in der Datenbankrubrik zu „Maschinen- und Anlagen“ entsprechende Berücksichtigung finden.

Nachhaltigkeit und Umwelt

igeL Leichtbau Spotlight

Live Präsentation der Datenbank im Rahmen einer Webkonferenz, mit Hintergrundwissen zum Leichtbau sowie Know How der Hersteller.

Termin: die nächste Veranstaltung wird rechtzeitig über unsere Website bekannt gegeben.

Veranstaltungsform: Webkonferenz

Themenschwerpunkt: Kategorie Maschinen und Anlagen

Anmeldung: über die igeL - Website

Bedienungsanleitung

Die Bedienung der Datenbank ist weitestgehend intuitiv.

Durch anklicken des Download - Links wird Ihnen das pdf - Dokument der Bedienungsanleitung angezeigt.

igeL Leichtbau Spotlight - Kapitel Datenbank

Filmausschnitt zur Vorstellung unserer Datenbank

Produktdaten digital für CAD - Systeme

Als Option bietet das igeL - Mitglied iFurn die Datenübernahme der igeL - Leichtbau- Daten in die iFurn - Cloud an,

so dass diese für alle gängigen CAD - Systeme eingelesen werden können.

Diese Option befindet sich derzeit im Aufbau.

Eine Demonstration können Sie bereits auf der iFurn Kontaktseite als Kurzfilm anschauen.